- ボルスタサイズ:

4500×1800、3500×1800、3000×1500 - 順送プレス機で国内最大

- 厚板ハイテン対応レベラーフィーダー付設

本社工場(2016年9月22日竣工)

本社機械加工棟増設(2022年9月2日竣工)

敷地面積17,318㎡、工場床面積6,390㎡

本社棟、組立・プレス棟、機械加工棟から成る

この本社工場は、敷地面積17,318㎡、工場床面積6,390㎡、本社棟

(設計部門含む)、組立・プレス棟、機械加工棟から成り、当社は従業員に

とって働きやすい職場を確保、人員増強、更に他にない充実した設備を

揃え、先進的金型開発を推進、日本のモノづくり発展の一翼を担って参ります。

本社工場の竣工に合わせ、グローバルな活動に相応しいロゴを

採用、社屋の看板にそれを表現

仕事に集中できる快適環境の整備

従来、本社と旧古海工場の機能分散による非効率を大幅に低減、マテハン

の改善を行い設計と現場、旧古海工場 機械設備を集約化

20トンクレーンを筆頭に、片足クレーン、親子クレーンを設置

安全性と金型大型化の共存

主要仕様:定格出力2000W(Cross Flow)

ワーク寸法2500×1600×550

加工ストローク3100×2200×850

段取り時間と加工時間の短縮によるトータル時間短縮で、生産性向上。

加工速度の向上と加工板厚の拡大による、加工性能の向上。

主要仕様:有効420mmW×330mmH×650mmL

重量:180kg

グロス温度:540℃~1280℃

高い保持温度精度。幅広い冷却ガス圧に対応可能。

冷却用整流板を取り付けているので、均一冷却が可能。

1600トン、1000トン、600トントライアルプレス機

(アイダエンジニアリング株式会社)

近年は自動車の燃費向上の為に、部品の軽量化が進んでおり、それと同時に国内主要メーカーでは、材料のウルトラハイテン化も進んでおります。

また、部品を量産するプレスもハイテン材対応に向けて大型化してきて

おり、SASAYAMAではそれに対応する為、

トライアウト用プレスについて、1600トン、1000トン、600トンといった大型プレスの導入を進めております。

また、3台ともにレベラーフィーダーを付設しておりますので、順送金型にも対応可能となっています。

1600トンプレス機

ボルスタサイズ:4500×1800

厚板ハイテン対応レベラーフィーダー付設の為、順送金型にも対応可能

順送プレス機で国内最大

1000トンプレス機

ボルスタサイズ:3500×1800

SPM60まで対応可能

材料幅1200mmまで対応可能なレベラーフィーダー付設の為、

順送金型にも対応可能

600トンサーボプレス機

ボルスタサイズ:3000×1500

レベラーフィーダー付設の為、順送金型にも対応可能

ダイクッション付属

量産のスライドモーションを指定すれば、量産状態同様のトライが

可能に!

またサーボプレスの特性を生かした製品やそれらの共同研究にも

対応いたします。

大型5面加工門型マシニングセンタ

パレットチェンジャー装備

90°アンギュラヘッドにより側面からの加工が可能

ベッドサイズ:5000×2500

パレットチェンジャー装備→外段取り化により24時間稼働

90°アンギュラヘッドにより側面からの加工にも、柔軟に

対応可能となりました。

120本のATC(オート・ツール・チェンジャー)による長時間稼働を

実現

更なるリードタイム短縮を目指します。

ベッドサイズ:5000×2500

高剛性マシニングセンタもレトロフィットにより、最新機へ

リニューアルしました。

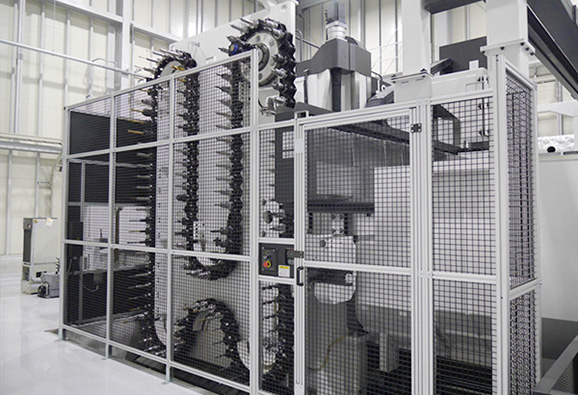

- 横形マシニングセンタ6台ロボット連結

(内、1台は5軸制御)

- 恒温室内での稼働により高精度加工を実現

マシニングセンタ ロボットセル生産システム

横型マシニングセンタ6台ロボット連結

(内、1台は5軸制御)

多関節ロボットを利用したワーク自動交換

恒温室に設置

90棚のパレットストッカーを装備し、自走式多軸ロボットによる

ワークの着脱を自動化

金型業界のみならず、他分野でも注目されております。

※動画を再生するには、▶ を押してください。

超平面加工(金型プレートなど)

600×300、800×400サイズでも繰り返し再現性よくサブミクロンの

平面・平行度を狙った加工が可能

超精密な溝加工・総型成形加工

サブミクロンの繰り返し位置決め再現性により、コネクタなどの高精度な溝加工、総型成形加工も可能

コンタリング加工、形状創成加工

上下・前後軸同期によるコンタリング成形加工、上下・左右軸同期による形状創成加工も抜群の精度で可能

【機上計測の様子】

超鏡面加工(プレス、樹脂金型)

高番手砥石でも確実な切込みが可能。さらに機構的なゆらぎをなくすことでいっそう優れた品位を実現金型製作に於いては、切刃の長寿命化へ繋がります。

この研削盤は、従来の常識を吹き飛ばす革新的な「爆削」という研削加工が可能です。

加工能率を高める。

従来の数倍の加工能率での平面研削、成形研削が可能

難削材加工の能率・精度を改善。

超硬・SiC・アルミナ・その他セラミックス、

SUS・インコネル等の高硬度難削材の加工時の能率を向上

研削熱による精度低下を防止。

研削熱によるワークの反り、歪みを抑制します

従来の数倍の能率での加工を達成。

新たなクーラント濾過・改質・供給技術の組み合わせによって、

従来の研削条件に対して数倍の切り込み量または送り速度での加工を実現

研削加工の加工時間の大幅な短縮が可能